To'g'ri magnit materialni tanlash

Ilovangiz uchun to'g'ri magnit material variantini tanlash qiyin bo'lishi mumkin.Tanlash uchun turli xil magnit materiallar mavjud, ularning har biri turli xil ishlash xususiyatlariga ega.Professional magnit yetkazib beruvchi sifatida magnit bo'yicha katta tajribamiz bilan biz sizga to'g'ri tanlov qilishingizga yordam bera olamiz.

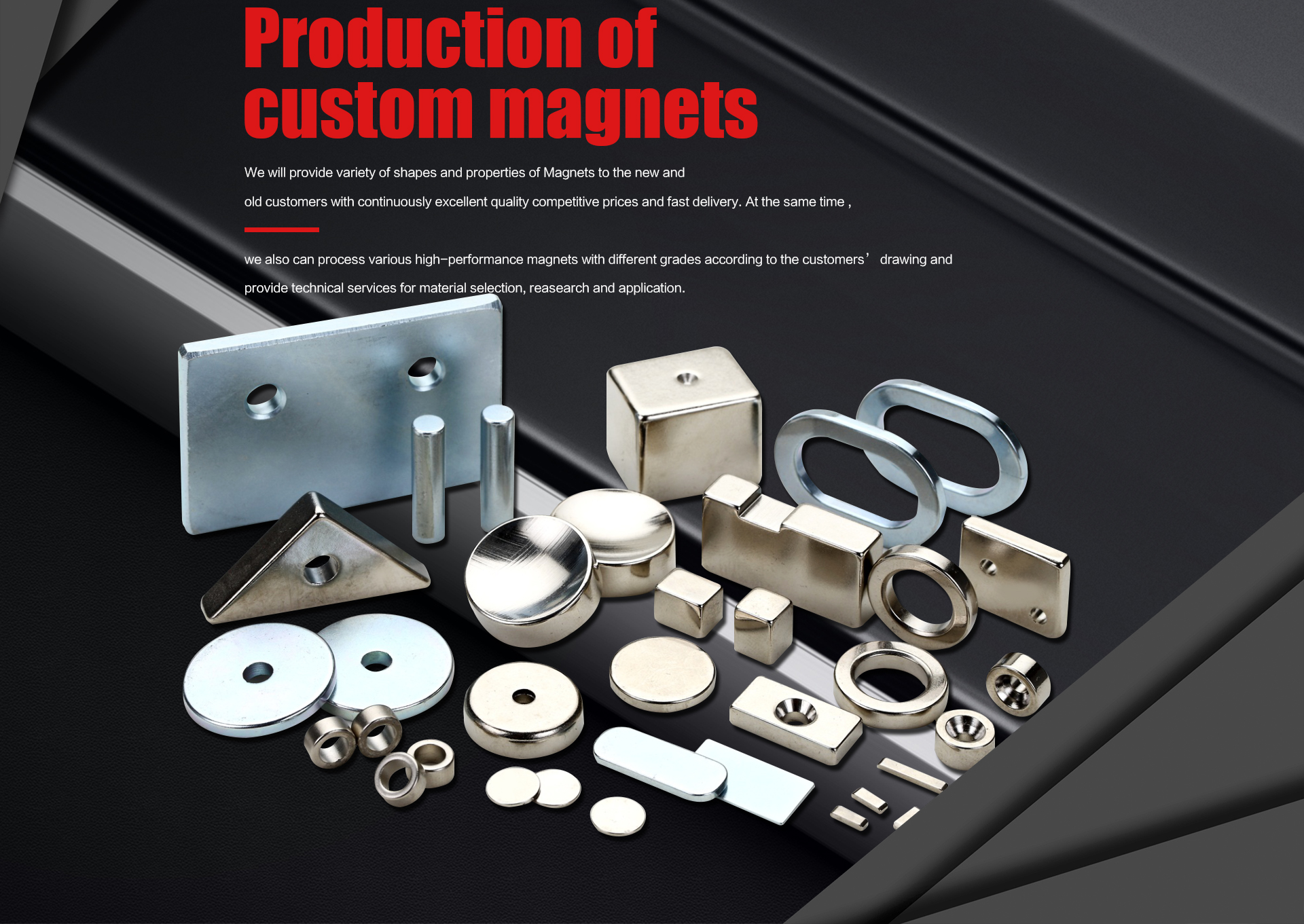

Neodim magnitlari (NdFeB yoki noyob tuproq), alniko magnitlari (AlNiCo), samarium kobalti (SmCo) yoki ferrit magnitlari (keramika) kabi keng turdagi materiallar mavjud.Bundan tashqari, elektromagnitlar, moslashuvchan magnitlar va bog'langan magnitlar kabi turli xil versiyalar mavjud.To'g'ri materialni tanlash muvaffaqiyatli loyihaning kalitidir.

Qancha turdagi magnitlar mavjud

Ushbu magnitlarning oddiy tasnifi turli magnitlarning tarkibi va ularning magnitlanish manbasiga asoslangan holda amalga oshirilishi mumkin.Magnitlanishdan keyin magnit bo'lib qoladigan magnitlar doimiy magnitlar deb ataladi.Buning aksi elektromagnitdir.Elektromagnit vaqtinchalik magnit bo'lib, u faqat magnit maydon yaqinida doimiy magnit kabi harakat qiladi, lekin olib tashlanganda bu ta'sirni tezda yo'qotadi.

Doimiy magnitlar odatda materiallariga ko'ra to'rt toifaga bo'linadi: NdFeB, AlNiCo, SmCo va ferrit.

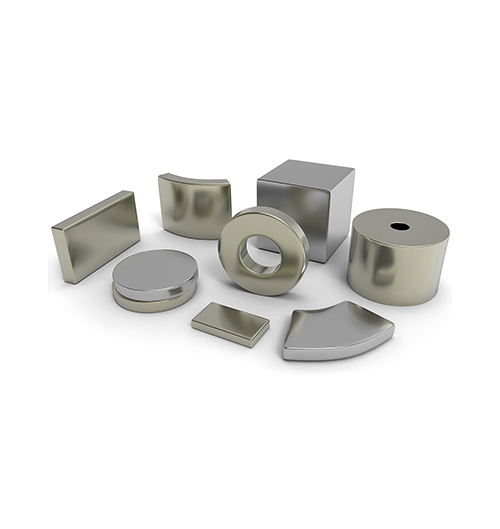

Neodimiy temir bor (NdFeB) - odatda neodimiy temir bor yoki NEO magnitlari sifatida tanilgan - neodimiy, temir va borni qotishma orqali tayyorlangan noyob tuproq magnitlari va bugungi kunda mavjud bo'lgan eng kuchli doimiy magnitlardir.Albatta, NdFeB sinterlangan NdFeB, bog'langan NdFeB, siqish in'ektsiyasi NdFeB va boshqalarga bo'linishi mumkin.Ammo, umuman olganda, agar biz Nd-Fe-B ning qaysi turini aniqlamasak, biz sinterlangan Nd-Fe-B ga murojaat qilamiz.

Samarium kobalt (SmCo) - shuningdek, noyob tuproq kobalti, noyob tuproq kobalti, RECo va CoSm sifatida ham tanilgan - neodimiy magnitlari (NdFeB) kabi kuchli emas, lekin ular uchta asosiy afzalliklarni taklif qiladi.SmCo dan tayyorlangan magnitlar kengroq harorat oralig'ida ishlashi mumkin, yuqori harorat koeffitsientiga ega va korroziyaga nisbatan ancha chidamli.SmCo qimmatroq va bu noyob xususiyatlarga ega bo'lganligi sababli, SmCo ko'pincha harbiy va aerokosmik dasturlarda qo'llaniladi.

Alyuminiy-nikel-kobalt (AlNiCo) - AlNiCo ning barcha uchta asosiy komponenti - alyuminiy, nikel va kobalt.Ular haroratga chidamli bo'lishiga qaramasdan, ular osongina demagnetizatsiya qilinadi.Ba'zi ilovalarda ular ko'pincha seramika va noyob tuproq magnitlari bilan almashtiriladi.AlNiCo ko'pincha kundalik hayotda statsionar va o'quv dasturlari uchun ishlatiladi.

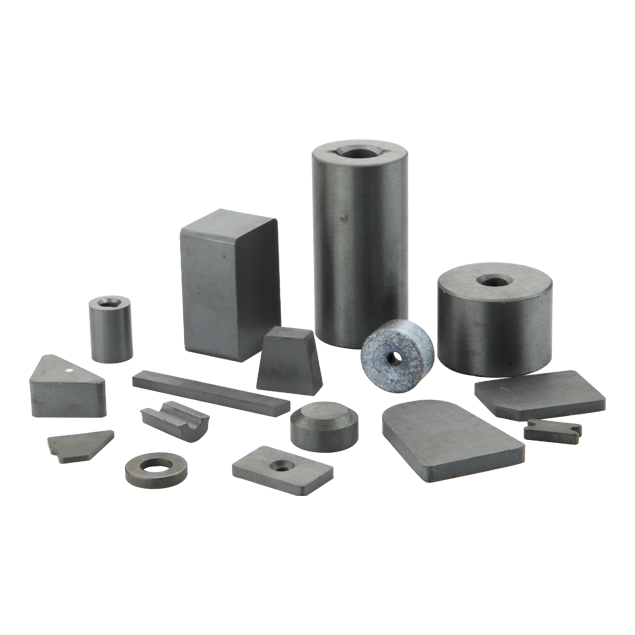

Ferrit- Seramika yoki ferrit doimiy magnitlar odatda sinterlangan temir oksidi va bariy yoki stronsiy karbonatdan tayyorlanadi va arzon va sinterlash yoki presslash orqali ishlab chiqarish oson.Bu magnitlarning eng ko'p ishlatiladigan turlaridan biridir.Ular kuchli va osongina demagnetizatsiya qilinadi.

Doimiy magnitlarni turli xil versiyalarni ajratish orqali quyidagi toifalarga bo'lish mumkin:

Sinterlash - kukunli materiallarni zich jismlarga aylantirish va an'anaviy jarayon.Odamlar bu jarayonni uzoq vaqt davomida keramika, chang metallurgiya, o'tga chidamli materiallar, o'ta yuqori haroratli materiallar va boshqalarni ishlab chiqarish uchun ishlatib kelmoqdalar.Umuman olganda, kukun qoliplangandan keyin sinterlash natijasida olingan zich korpus mikro tuzilishga ega bo'lgan polikristal materialdir. kristall, shishasimon hazil va g'ovaklardan iborat.Sinterlash jarayoni to'g'ridan-to'g'ri don hajmiga, g'ovak hajmiga va mikroyapıdagi don chegaralarining shakli va taqsimlanishiga ta'sir qiladi, bu esa o'z navbatida materialning xususiyatlariga ta'sir qiladi.

Bog'lanish - bog'lash so'zning qat'iy ma'nosida noyob versiya emas, chunki bog'lash - sinterlangan materiallarni yopishtiruvchi yordamida bir-biriga bog'lash.Shunday qilib, magnitni qo'llash paytida hosil bo'ladigan oqimlarni biroz kamaytirish mumkin, bu esa qo'llash paytida magnitning ishonchliligini sezilarli darajada yaxshilaydi.

Inyeksion kalıplama - Inyeksion kalıplama sanoat mahsulotlari uchun shakllarni ishlab chiqarish usulidir.Mahsulotlar odatda kauchuk qarshi kalıplama va plastik qarshi kalıplama yordamida kalıplanır.Inyeksion kalıplama, shuningdek, quyma kalıplama usuli va quyish usuliga bo'linishi mumkin.Ishlab chiqarish usuli sifatida qarshi kalıplamadan foydalanish magnit shakllari uchun ko'proq imkoniyatlarni taqdim etishi mumkin.Magnitlarning o'ziga xos xususiyatlaridan kelib chiqqan holda, sinterlangan magnitlar ko'pincha juda mo'rt va muayyan shakllar uchun ishlab chiqarish qiyin.Inyeksion kalıplama usuli ko'pincha boshqa materiallarni o'z ichiga olgan holda ko'proq shakllarni yaratishga imkon beradi.

Moslashuvchan magnit- Moslashuvchan magnit - bu egilishi va deformatsiyalanishi mumkin bo'lgan magnit bo'lib, uning magnit xususiyatlari saqlanib qoladi.Ushbu magnitlar odatda kauchuk, poliuretan va boshqalar kabi moslashuvchan materiallardan tayyorlanadi va ularni magnit qilish uchun magnit kukun bilan aralashtiriladi.An'anaviy qattiq magnitlardan farqli o'laroq, moslashuvchan magnitlar ko'proq moslashuvchan va egiluvchan, shuning uchun ular kerak bo'lganda turli shakllarda kesilishi va egilishi mumkin.Ular, shuningdek, yaxshiroq yopishish xususiyatlariga ega va a uchun ishlatilishi mumkin

Solenoid: Doimiy magnitning teskarisi elektromagnit bo'lib, uni vaqtinchalik magnit deb ham atash mumkin.Ushbu turdagi magnit - bu solenoid sifatida ham tanilgan yadro materialiga simlarni o'rash orqali halqa hosil qiluvchi lasan.Solenoid orqali elektr tokini o'tkazish orqali elektromagnitni magnitlash uchun ishlatiladigan magnit maydon hosil bo'ladi.Eng kuchli magnit maydon g'altakning ichida paydo bo'ladi va maydonning kuchi bobinlar soni va oqim kuchi bilan ortadi.Elektromagnitlar yanada moslashuvchan va magnit maydon yo'nalishini oqim yo'nalishi bo'yicha sozlashi mumkin, shuningdek, kerakli magnit maydon kuchiga erishish uchun kerak bo'lganda oqim kuchini sozlashi mumkin.

Xabar vaqti: 21-aprel, 2023-yil